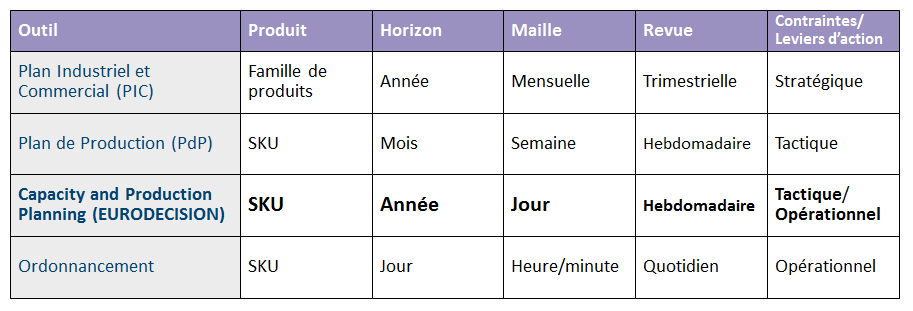

La plupart des organisations sont équipées de logiciels performants intégrants des méthodes classiques de planification de la Supply Chain en trois niveaux (Plan Industriel et Commercial (PIC), Plan de Production (PdP) et ordonnancement) qui ont fait leurs preuves. Néanmoins, EURODECISION a récemment rencontré plusieurs responsables production confrontés à des difficultés opérationnelles.

Pourquoi le capacity planning est-il un tel casse-tête pour les responsables production ?

Nous avons été sollicités par plusieurs de nos clients pour des problématiques de production non traitées dans les outils standards (le PIC est trop macro car il traite des familles de produits et le plan de production hebdomadaire ne donne pas assez de visibilité) :

- J’ai une forte saisonnalité de ma demande et mes capacités de production sont limitées. Comment anticiper ma production tout en maitrisant mes stocks à la maille SKU* ?

- Je bute sur ma capacité de production et je ne peux pas tout produire. Comment décider des références à fabriquer en optimisant ma marge ?

- Comment être très réactif en production lorsque j’ai des événements exceptionnels (commandes export, promotion…) qui vont mobiliser des ressources de production sur plusieurs semaines, sans mettre en difficulté les commandes standards ?

- Mes capacités de production sont momentanément réduites, comment optimiser les pénalités de rupture de certaines références dans ma planification ?

Quelle expertise les consultants EURODECISION peuvent-ils apporter en matière de capacity planning ?

EURODECISION a créé un modèle dédié au capacity planning, basé sur les mathématiques appliquées et se situant à mi-chemin entre le PdP et l’ordonnancement :

Nos modèles sont réalisés à la maille SKU et l’horizon de planification peut aller jusqu’à 52 semaines tout en prenant en compte certaines contraintes opérationnelles telles que :

- nombre maximum de SKU à produire par jour

- niveau de stock cible sur les jours à venir

- marge par SKU en fonction des tailles de lot

- capacité de production par ligne et par jour/heure…

Suite à un audit du processus de planification/prévision puis des tests sur des jeux de données réelles, nos experts pourront identifier et mesurer les enjeux de la mise en place de notre modèle de capacity planning.

Quelle est la valeur ajoutée de l’outil de capacity planning ?

Grâce à un modèle quantitatif d’optimisation de capacity planning, il devient possible de mieux satisfaire la demande en optimisant la marge, et ceci en tenant compte d’un maximum de contraintes de production. Cet outil permet aux responsables production de tester rapidement plusieurs scénarios et de prendre des décisions plus éclairées.

*SKU : Stock Keeping Unit : unité utilisée en gestion des stocks. Elle désigne une référence élémentaire, à un niveau suffisamment déterminé pour servir à la gestion précise des volumes en vente

En savoir plus sur l’offre d’EURODECISION en matière d’Optimisation de la supply chain